Мы продолжаем цикл статей, посвященных методу имитационного моделирования для оптимизации

Постановка задачи

Современный склад — сложная система, во время слаженной работы которой осуществляется прием, хранение, переработка и распределение грузов между потребителями. В данной статье будут проанализированы следующие операции, выполняемые работниками склада:

- Разгрузка фур;

- Приемка товара;

- Размещение товара на складе.

В качестве примера рассмотрим небольшой склад. Для обслуживания транспорта на складе предусмотрено два разгрузочных поста, две бригады (в составе каждой: механизатор, грузчик и погрузчик) и два дополнительных парковочных места для фур на территории склада. Владелец склада планирует увеличение грузопотока. Предвидя проблему хаотичного прибытия транспорта на склад и, как результат, увеличение времени простоя транспорта и неравномерную загрузку персонала склада, он договаривается с поставщиками о конкретном времени приезда фуры на склад, распределяя моменты прибытия транспорта

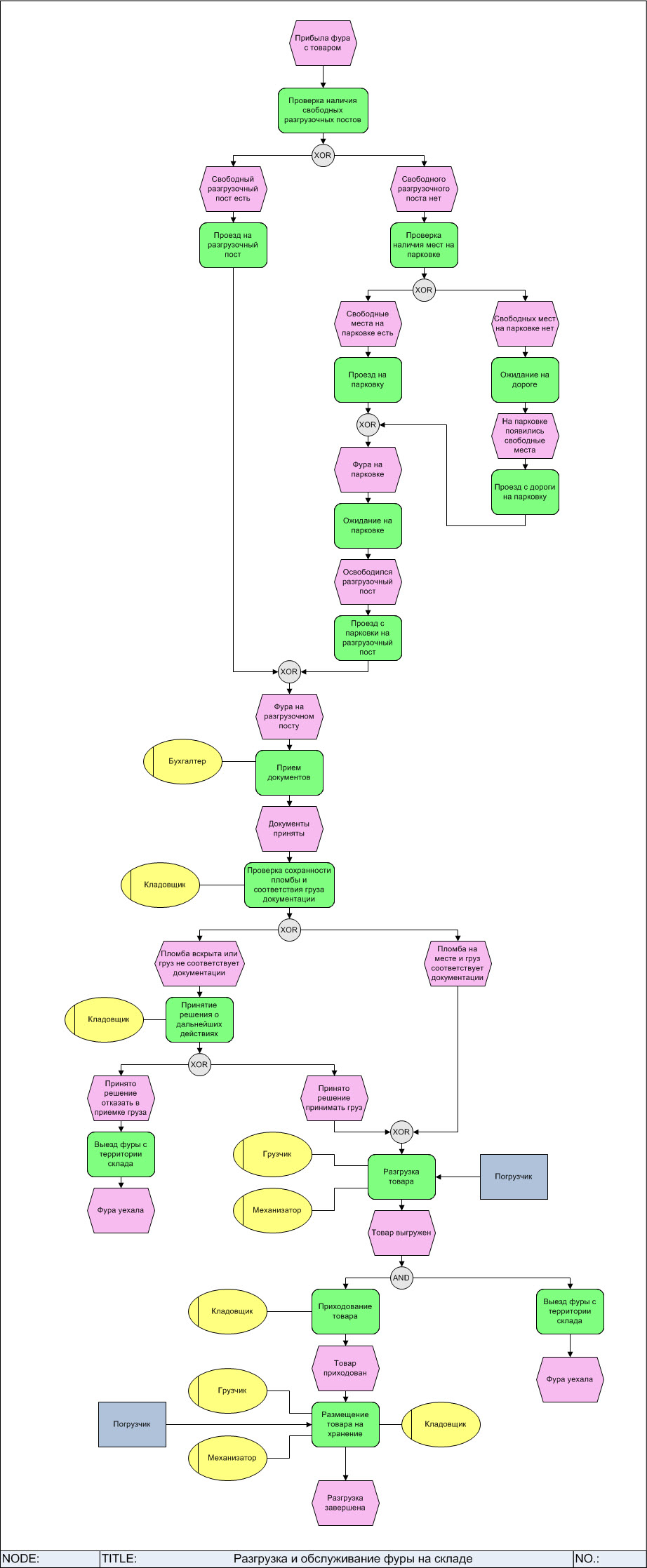

Упрощенная модель процесса «Осуществление разгрузочных работ» в нотации ЕРС представлена на Рис. 1.

Рис. 1 — Диаграмма процесса «Разгрузка и обслуживание фуры на складе»

Цель исследования — определить, сможет ли склад в его текущей конфигурации справиться с увеличенным грузопотоком. Для проведения имитации работы склада будем использовать систему

Задание параметров модели для имитации

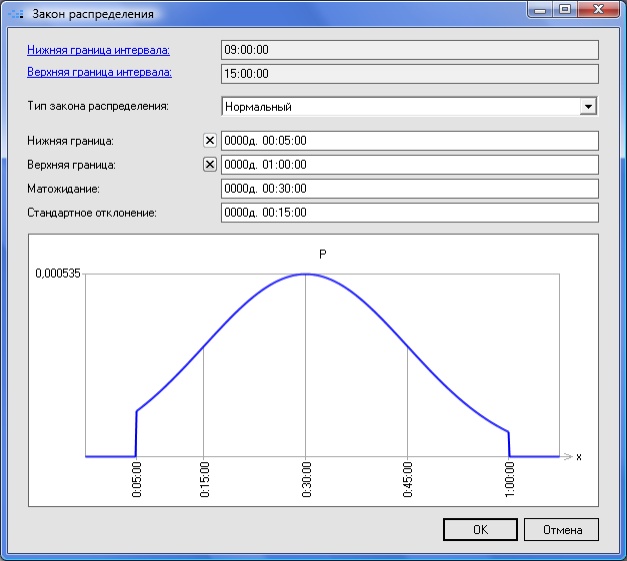

Рассматриваемый в качестве примера склад осуществляет прием фур с 9:00 до 15:00. Фуры, прибывшие позже, в этот день не обслуживаются. Установленный с помощью переговоров с поставщиками нормативный интервал между прибытием фур составляет 30 минут. Но, принимая во внимание всю сложность прогнозирования точного времени, в течение которого фура будет находиться в пути на склад, фуры могут подъехать как раньше назначенного времени, так и позже. Поэтому для моделирования интервала между прибытием фур будем использовать нормальный закон с матожиданием 30 минут и возможным диапазоном значений от 5 минут до 1 часа (Рис. 2). Данный закон можно назвать псевдонормальным,

Рис. 2 — Закон распределения интервала между прибытиями фур

Количество разгруженных фур напрямую зависит не только от времени разгрузки одной фуры, а также от времени выполнения каждого шага

| Шаг процесса | Длительность |

|---|---|

| Проверка наличия свободных разгрузочных постов | 1 минута |

| Проезд на разгрузочный пост | 5 минут |

| Проверка наличия мест на парковке | 1 минута |

| Проезд на парковку | 3 минуты |

| Ожидание на парковке | 0 (время моделируется системой автоматически) |

| Проезд с парковки на разгрузочный пост | 4 минуты |

| Ожидание на дороге | 0 (время моделируется системой автоматически) |

| Проезд с дороги на парковку | 3 минуты |

| Прием документов | 10 минут |

| Проверка сохранности пломбы и соответствия груза документации |

Равномерный закон распределения:

|

| Принятие решения о дальнейших действиях |

Равномерный закон распределения:

|

| Выезд фуры с территории склада | 5 минут |

| Разгрузка товара |

Нормальный закон распределения:

|

| Приходование товара |

Нормальный закон распределения:

|

| Размещение товара на хранение |

Нормальный закон распределения:

|

| Выезд фуры с территории склада | 5 минут |

Табл. 1. Длительности шагов процесса

Длительность шага процесса зависит не только от нормативного времени его выполнения, но и от доступности ресурсов (временных и материальных), необходимых для его выполнения. Если необходимых ресурсов в нужный момент времени нет, то выполнение процесса останавливается. Шаги по обслуживанию фуры на складе выполняют сотрудники склада, привлекая при необходимости соответствующее оборудование. Перечень и количество ресурсов, необходимых для выполнения каждого шага процесса, приведены в Табл. 2.

| Шаг процесса | Ресурсы | Количество ресурсов |

|---|---|---|

| Прием документов | Бухгалтер | 1 |

| Проверка сохранности пломбы и соответствия груза документации | Кладовщик | 1 |

| Принятие решения о дальнейших действиях | Кладовщик | 1 |

| Разгрузка товара | Грузчик | 1 |

| Механизатор | 1 | |

| Погрузчик | 1 | |

| Приходование товара | Кладовщик | 1 |

| Размещение товара на хранение | Грузчик | 1 |

| Кладовщик | 1 | |

| Механизатор | 1 | |

| Погрузчик | 1 |

Табл. 2. Длительность шагов процесса

Всего на складе работают следующие ресурсы: персонал и оборудование (Табл. 3):

| Ресурсы | Количество ресурсов |

|---|---|

| Бухгалтер | 1 |

| Грузчик | 2 |

| Кладовщик | 2 |

| Механизатор | 2 |

| Погрузчик | 2 |

Табл. 3. Временные ресурсы

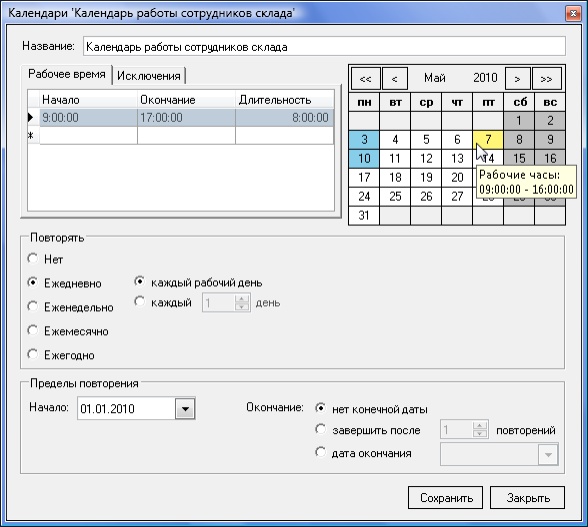

Приведенные ресурсы являются временными,

Рис. 3 — График работы сотрудников склада

Примечание: Рабочие и нерабочие дни в календаре отображаются разными цветами:

- Белый — рабочий день по календарю;

- Серый — нерабочий день по календарю;

- Синий — нерабочий

день-исключение из календаря; - Желтый — день с измененными рабочими часами.

Также в рамках всего процесса используются ресурсы, представленные в Табл. 4.

| Ресурсы | Количество ресурсов |

|---|---|

| Парковочное место | 2 |

| Разгрузочный пост | 2 |

Табл. 4. Материальные ресурсы

Данные ресурсы, в Business Studio моделируются как материальные ресурсы: их количество уменьшается, когда фура занимает место (пост), и увеличивается, когда фура его покидает. Если все места (посты) кончились (количество = 0), то процесс переходит в режим ожидания, пока нужное место (пост) не появится.

Имитация выполнения процесса

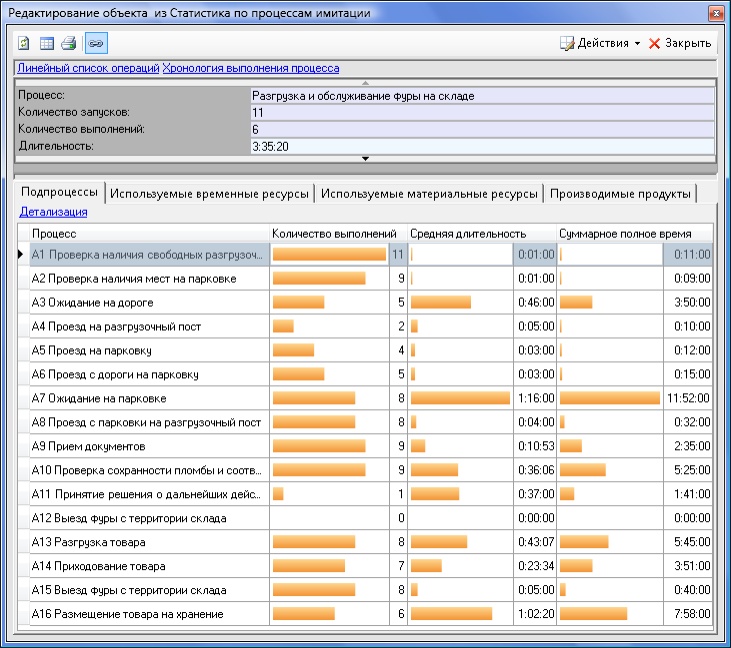

Имитация работы склада в течение одного рабочего дня позволяет получить показатели процесса (Рис. 4):

Рис. 4 — Параметры шагов процесса, полученные в результате имитации

Анализируя результаты имитации можно сделать следующий вывод: существующей пропускной способности склада недостаточно для обслуживания возросшего грузопотока:

- Из 11 фур обслужено всего 8 (8 — это количество выполнений процесса «Разгрузка товара»);

- Среднее время ожидания фуры на дороге — 46 минут (из 11 фур 5 ожидали на дороге);

- Среднее время ожидания фуры на парковке — 1 час 16 минут (из 11 фур 8 ожидали на парковке).

В результате, фуры в течение длительного времени ожидают обслуживания, занимая не только парковочные места и затрудняя движение на складе, но и простаивая на дороге за территорией склада, вызывая недовольство участников дорожного движения и работников ГИБДД.

Выходом из сложившейся ситуации может быть решение:

- Переоборудовать одно парковочное место под разгрузочный пост и добавить бригаду для обслуживания этого поста;

- Увеличить количество бригад, обслуживающих каждый разгрузочный пост до двух, снизив тем самым время разгрузки фуры и размещения груза на складе в два раза;

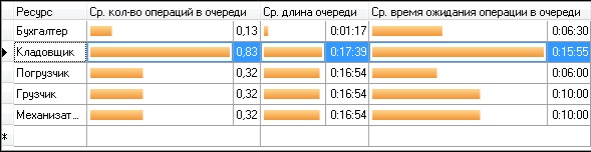

Кроме того анализируя использование временных ресурсов в существующих условиях, можно увидеть, что бутылочным горлышком (ресурсом, время ожидания которого при выполнении процесса наибольшее) является Кладовщик (Рис. 5).

Рис. 5 — Параметры ожидания временных ресурсов

Для повышения пропускной способности склада при проведении дальнейших экспериментов увеличим количество кладовщиков до 3.

Рассмотрим последовательно каждое из предложенных решений.

Имитация работы склада с увеличенным количеством разгрузочных постов

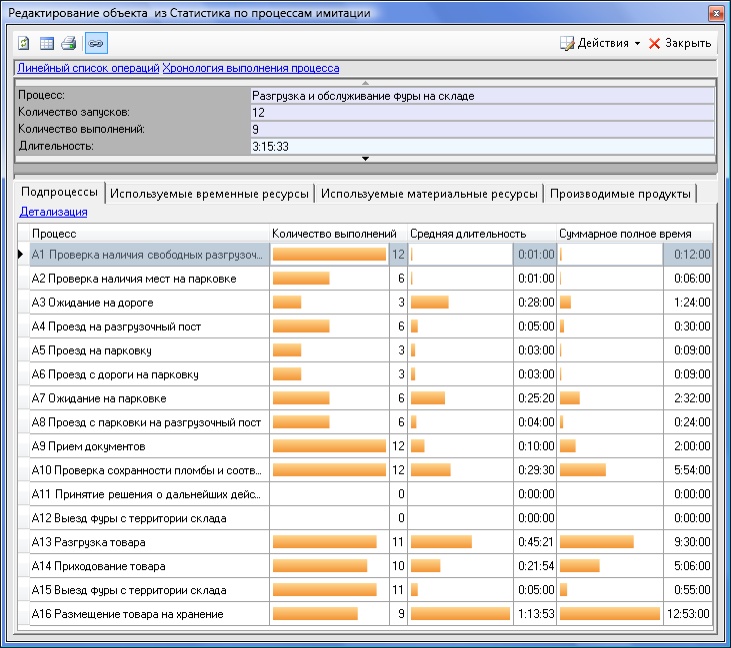

Имитация выполнения процесса с параметрами, измененными в соответствии с первым решением, дает следующие результаты (Рис. 6):

Рис. 6 — Параметры работы склада с увеличенным количеством разгрузочных постов

Показатели работы склада значительно улучшились:

- Из 12 подъехавших фур было обслужено 11;

- Время ожидания фуры на дороге сократилось до 28 минут, а на парковке — до 25 минут, а также снизилось само количество ожидающих фур.

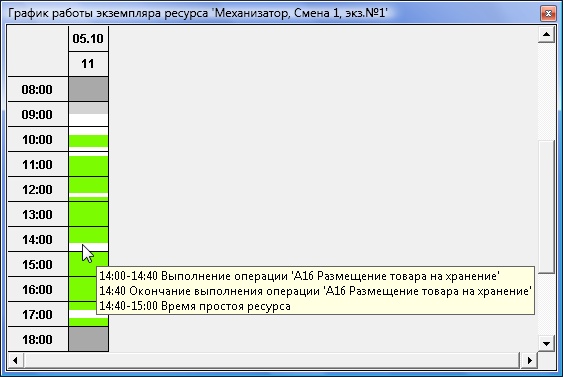

Однако нельзя не заметить, что размещен на хранение был только товар, привезенный 9 фурами. Очевидно, что оставлять недоделанную работу на следующий рабочий день нецелесообразно, учитывая интенсивность ежедневного потока поступления фур на склад. Поэтому изменим рабочее время сотрудников склада на график: с 9:30 до 19:00. Смещение начала рабочего дня с 9:00 на 9:30 обусловлено низкой вероятностью прибытия фуры в этот период. Учитывая, что в течение рабочего дня у каждого сотрудника есть время простоя (Рис. 7), увеличение рабочего времени на 1,5 часа не будет сильно утомительным.

Рис. 7 — График загрузки экземпляра ресурса «Механизатор»

В результате имитации работы склада в этом случае получаем, что из 12 подъехавших фур сотрудники склада успевают не только разгрузить все 12 фур, но и разместить весь доставленный товар на складе.

Имитация работы склада с увеличенным количеством бригад, обслуживающих пост

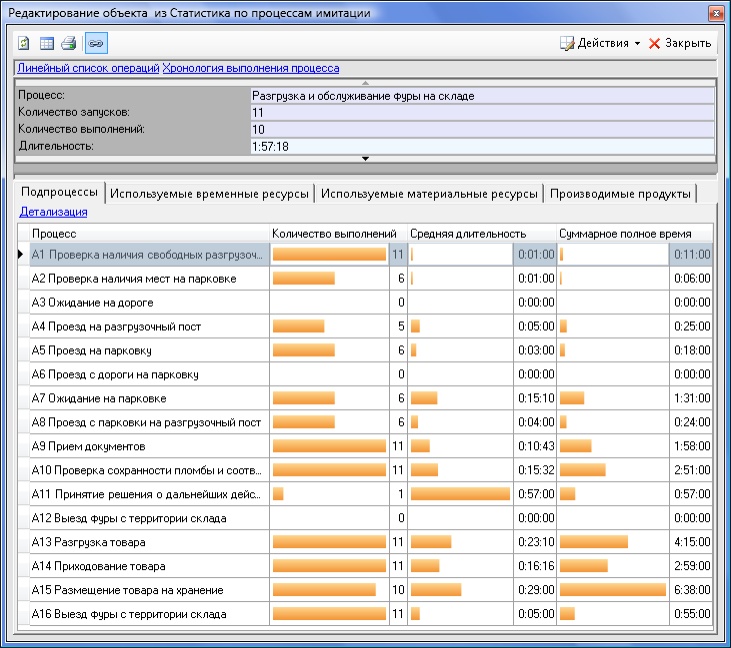

Имитация выполнения процесса с параметрами, измененными в соответствии со вторым решением, дает следующие результаты (Рис. 8):

Рис. 8 — Параметры работы склада с увеличенным количеством бригад, обслуживающих пост

Практически идеальные результаты:

- Из 11 подъехавших фур обслужено 11;

- Среднее время ожидания фуры на парковке составляет 15 минут;

- Парковочных мест достаточно для того, чтобы фуры не ожидали очереди на дороге;

- Средняя длительность процесса снизилась до 2 часов по сравнению со значениями 3 — 3,5 часа, полученными по результатам предыдущих экспериментов;.

Омрачает только тот факт, что бригады не успевают разместить на хранение груз, привезенной одной из фур. Изменение времени работы сотрудников склада на график с 9:30 до 17:30 (без увеличения количества часов) позволяет решить и эту проблему.

При этом процент загрузки временных ресурсов — более 50% (Рис. 9),

Рис. 9 — Процент загрузки временных ресурсов

Исследования показали, оба решения, позволяют снять проблему очередей транспортных средств. Очевидно, что следующий аспект, который будет интересовать владельца склада — это стоимость внедрения этих решений.

Увеличение количества бригад, в первую очередь, подразумевает найм на работу дополнительных сотрудников,

Затраты при реализации каждого решения за

Примечание: Расходы на единицу ресурса (бригада, кладовщик) в первом случае выше, чем во втором. Это связано с тем, что при реализации первой идеи рабочее время сотрудников склада было увеличено на 1,5 часа.

| Расходы на содержание в месяц, руб. | Дополнительно необходимое количество | Затраты за 5 лет, руб. | |

|---|---|---|---|

| 1 вариант: Увеличение количества разгрузочных постов | |||

| Затраты на персонал: | |||

| Бригада | 44 000 | 1 | 2 640 000 |

| Кладовщик | 22 000 | 1 | 1 320 000 |

| Капитальные затраты: | |||

| Погрузчик | 100 000 | 1 | 100 000 |

| Оборудование разгрузочной рампы на 1 дополнительный пост | 400 000 | 400 000 | |

| Итого за 5 лет | 4 460 000 | ||

| 2 вариант: Увеличение количества бригад, обслуживающих пост | |||

| Затраты на персонал: | |||

| Бригада | 40 000 | 2 | 4 800 000 |

| Кладовщик | 20 000 | 1 | 1 200 000 |

| Капитальные затраты: | |||

| Погрузчик | 100 000 | 2 | 200 000 |

| Итого за 5 лет | 6 200 000 | ||

Табл. 5. Затраты на реализацию решений

Имитация работы склада в различных условиях позволила предусмотреть возникновение возможных проблем и проверить работоспособность идей по их решению ДО непосредственного изменения работы склада. Обе идеи позволяют оптимизировать деятельность склада. При сравнении затрат на реализацию идей нельзя не заметить выгодность первого варианта. Но по таким показателям как «Время ожидания фуры на парковке», «Время ожидания фуры на дороге», «Средняя длительность процесса», второй вариант вырывается вперед. Какой из рассмотренных вариантов решения проблемы выберет владелец склада — решать ему. Метод имитационного моделирования предоставил для принятия этого решения все необходимые данные.

Опубликовано по материалам:

Портал

Май 2010 г.