Как вывести предприятие из убытков, принципиально повысить производительность труда и обеспечить запуск инновационной продукции при полном отсутствии инвестиций в модернизацию производственной инфраструктуры? Как в 30 раз окупить затраты на реинжиниринг процессов, внедрение системы производственного планирования и изменения мотивации сотрудников на основе KPI? О своем опыте расскажет генеральный директор «УЛК МАШСЕРВИС» — победитель первого национального конкурса

Предпосылки к проекту

Экономический кризис 2014 года открыл перед нами уникальную возможность: занять нишу западных поставщиков оборудования для нефтебурения. Для перехода к импортозамещению требовалось многое: высокое качество производимой продукции, четкие сроки поставки, гибкость и способность быстро осваивать производство инновационного оборудования.

При этом реальное состояние производства на заводе было объективно плачевным:

- Отсутствовал системный подход к организации производства. Очередность выполнения заданий не позволяла вовремя проводить сборку изделий. В результате часто возникали просрочки выполнения заказов

из-за их неукомплектованности одними элементами и затоваривания другими. - Низкий уровень квалификации линейных руководителей среднего звена приводил к систематическим срывам графика производства.

- Неэффективная система оплаты труда приводила к низкой производительности труда и большой текучке кадров.

Для иллюстрации приведем основные показатели производства завода на 2014 год:

| Показатель | 2014 | 2013 | 2012 |

|---|---|---|---|

| Объем производства, тонн | 589 | 656 | 1055 |

| Выручка, тыс. руб. | 70 666 | 78 727 | 126 658 |

| Численность, чел. | 152 | 179 | 180 |

| Производительность труда, тыс. руб./чел. | 465 | 440 | 704 |

Видно, что ключевые показатели снижались на протяжении трех лет. Текущий объем производства был ниже точки безубыточности. Предприятие не просто не было готово к участию в импортозамещении — оно проваливалось в экономический кризис, из которого нужен был выход.

Проблема: организация производства

Анализ обстановки на предприятии показал, что глубинные причины кризиса крылись в неэффективной организации производства:

- Организационная структура завода была чересчур громоздкой. В избытке были межфункциональные барьеры, затрудняющие взаимодействие между бригадами, участками, цехами.

- Постоянно требовалось активное администрирование производства. При этом в организации отсутствовал процессный подход. В частности, на предприятии даже не был четко определен руководитель

бизнес-процесса выполнения заказа и сотрудники, ответственные за его подпроцессы — от подписания спецификации до отгрузки, включая финансирование и закупку материалов. Это порождало зависимость управления от личных качеств руководителей, авторитарный стиль и волюнтаризм. - Система производственного планирования была крайне неудовлетворительной. В подготовке производства и

материально-техническом снабжении отсутствовал системный подход. - Затраты на оплату труда были чрезмерными. При этом, как ни странно, у сотрудников сохранялся достаточно низкий уровень заработной платы. Это, вкупе с отсутствием системы мотивации, приводило к крайне низкой производительности труда в целом.

- Территориальная разобщенность корпоративного центра ГК «Металлург» и завода (расстояние между Екатеринбургом и Тюльганом — 800 км) также накладывала свой отпечаток на качество коммуникаций: мы постоянно фиксировали искажение информации и фальсификации отчетов.

Решение: комплекс мер по оптимизации

Для решения назревших проблем мы приняли комплекс мер по выводу предприятия из кризиса. Он включал в себя определение и регламентацию

Определение и регламентация бизнес-процессов

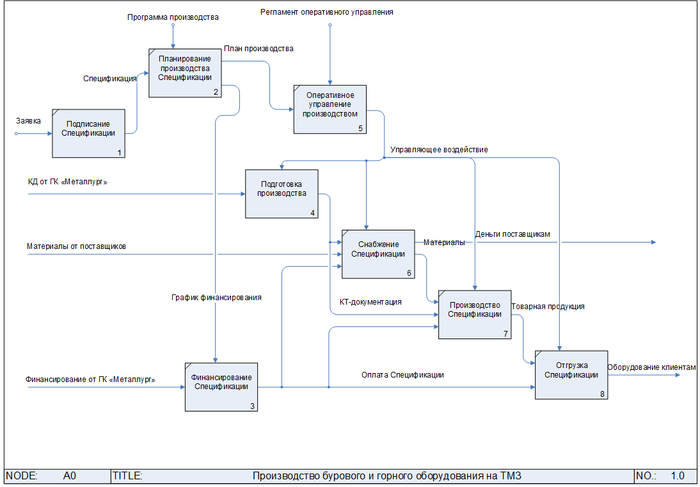

Основой проекта стало внедрение процессного подхода к управлению заводом. В первую очередь предстояло определить и оптимизировать ключевые процессы предприятия. Для решения этой задачи была сформирована рабочая группа из экспертов, которые могли объективно оценить ситуацию и увидеть проблемные места. В состав вошли куратор проекта (автор), привлеченный эксперт (компания "Бизнес-архитектура"), директор департамента бурового оборудования, главный конструктор, главный технолог.

По каждому процессу выясняли: кто ответственен за результат, сколько процесс занимает времени, сколько может занимать в идеале, какие департаменты задействованы в его работе. На собрания группы приглашали рабочих и бригадиров с обсуждаемого участка. Выбирали неформальных лидеров: обычно это самые активные сотрудники. То, что руководство советуется с ними, вдохновляло сотрудников, и мы получали проводников наших идей в коллективе.

После анализа на собраниях в системе Business Studio моделировали улучшенные версии

Рис. 1. Диаграмма

После формализации основного процесса были описаны управляющие

На основе утвержденных вариантов моделей процессов мы формировали рабочие регламенты. В регламентах описали ответственных за процесс, порядок и сроки взаимодействия подразделений, документооборот, средства коммуникации. После этого тестировали процессы на практике и вносили необходимые корректировки. Разработка и согласование моделей

Пример: Регламент управления производством на ТМЗ

В результате руководители и сотрудники получили четкую структурированную картину деятельности, закрепленную в регламентах

Оптимизация организационной структуры

Структура завода была реорганизована с акцентом на бригадную форму организации труда, что позволило разработать и внедрить сдельную систему оплаты труда, которая предусматривает аккордную оплату по единому бригадному наряду.

Происходит это так: система производственного планирования рассчитывает задание бригаде на месяц. Таким образом, при получении задания на месяц бригада знает свою производственную задачу, бригадный фонд заработной платы за выполнение этой задачи, среднюю зарплату члена бригады и премию за соблюдение сроков (об этом далее).

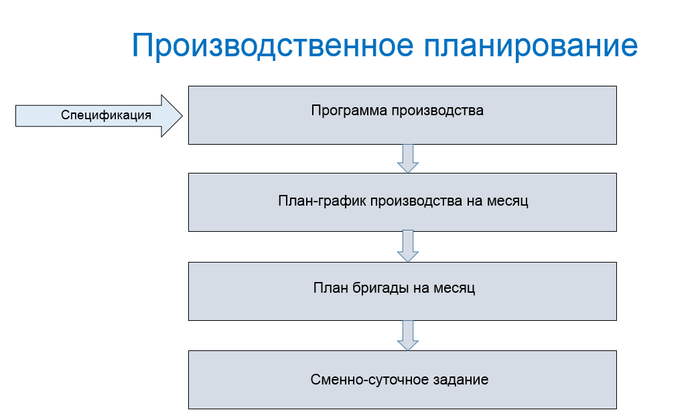

Внедрение системы производственного планирования

При помощи системы производственного планирования была разработана модель производства, включавшая в себя весь портфель заказов, сбалансированный по срокам, финансам и производственным ресурсам.

Модель позволяет расписывать каждый заказ по технологическим переделам и этапам, планировать его своевременное финансирование и

Из базовой модели отдел производственного планирования завода создает планы на месяц с разбивкой по цехам и бригадам. Начальники цехов, в свою очередь, формируют

Автоматизированная система производственного учета позволяет оперативно вносить в модель планирования информацию о реальном состоянии производства. Это, в свою очередь, является основой диспетчирования производства.

Рис. 2. Концептуальная схема производственного планирования

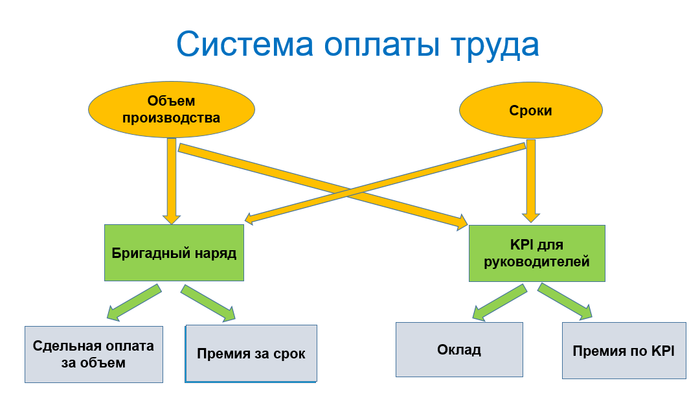

Изменение системы мотивации и оплаты труда

На предприятии была внедрена сдельная оплата труда производственного персонала, рассчитанная по показателям объема произведенной продукции и срокам.

Рис. 3. Концептуальная схема оплаты труда

Кроме того, для руководителей и специалистов была разработана система ключевых показателей эффективности, на базе которых рассчитывается переменная часть заработной платы.

В систему оплаты труда были включены следующие модели:

- Модель KPI руководителей и специалистов завода.

- Расчетная модель оплаты труда руководителей и специалистов.

- Расчетная модель оплаты труда производственных бригад.

Данные модели оплаты стали основной системой трудовой мотивации на предприятии.

Говоря о мотивации, также стоит отметить, что изменения в системе оплаты труда сопровождались доведением информации о стратегических целях ГК «Металлург», открывшихся перспективах для прорыва на рынок. В контексте стратегических целей были поставлены задачи, которые должен выполнять завод, каждое его подразделение и каждый сотрудник на своем рабочем месте. При этом были показаны личные интересы работников завода при достижении целей, выполнении KPI и задач. Благодаря ключевым показателям эффективности и новой системе оплаты труда снизилась текучка, улучшился психологический климат в коллективе.

Пример: Положение об оплате труда

Создание финансовой модели предприятия

При моделировании финансовой системы предприятие рассматривалось как экономическая система, целью которой является получение прибыли при оптимальном использовании активов и финансовых ресурсов.

В основу финансовой модели легли три базовые формы финансовых отчетов:

- Бюджет доходов и расходов.

- Бюджет движения денежных средств.

- Баланс.

Модель агрегированного бюджета доходов и расходов была структурирована по методу Direct Costing, что позволило выполнить ассортиментный анализ, рассчитать и контролировать точку безубыточности в период выхода из кризиса, а также контролировать распределение прибыли при развитии предприятия.

Результат: рост производительности труда и создание инновационного продукта

В результате реализованных мероприятий руководители получили простые и понятные инструменты управления, такие как регламенты

Бригадная организация и модель расчета заработной платы сделали прозрачной и прогнозируемой оплату труда, включили механизмы самонастройки и саморегулирования. Это, в свою очередь, позволило упростить систему планирования и управления производством, уйти от излишней детализации.

Нам удалось увеличить производительность труда, создать условия для роста объема производства. Так за период с ноября 2014 по апрель 2015 года предприятие вышло из убыточной зоны. При этом заметного прироста объемов производства не наблюдалось, но значительно возросла дисциплина сроков. Стабилизировалась заработная плата работников завода, снизилась текучесть персонала и в целом улучшился психологический климат в коллективе.

В следующем полугодии стабилизировался ритм производства, стали заметно расти производительность труда и объемы производства.

В 2016 году рост объемов производства и производительности труда продолжился и достиг заметных изменений. Эффект от проведения названных организационных изменений в 30 раз превысил понесенные затраты на проект. Для наглядной иллюстрации экономического эффекта сравним показатели завода до начала проекта и через год после его окончания:

| Показатель | Ед.изм. | 2014 г. | 2015 г. | Изменение |

|---|---|---|---|---|

| Годовая выручка | млн. руб. | 79 | 160 | 103% |

| Годовой объем производства | тн | 656 | 1600 | 144% |

| Рентабельность продаж | % | -10 | 15 | 25% |

| Производительность труда | тыс.руб./чел. | 440 | 829 | 88% |

| Цикл выполнения заказа (срок поставки) | день | 210 | 180 | - 30 дней |

| Доля операционных расходов в выручке | % | 70 | 60 | - 10% |

| Оборачиваемость запасов | день | 110 | 90 | - 20 дней |

Эффективная работа завода и своевременное выполнение производственных задач создали организационные и финансовые возможности для выпуска уникальной инновационной буровой установки

По итогам первого общенационального конкурса

Опубликовано по материалам:

Журнал «Генеральный директор», № 6 (2018).

Тюльганский машиностроительный завод входит в Группу компаний «Металлург», основными видами деятельности которой являются проектирование и производство бурового оборудования, поставка запчастей горного оборудования, экспертиза промышленной безопасности. ООО «ТМЗ» производит ключевые узлы и части поставляемого оборудования.

Июнь 2018 г.