В статье даются ответы на следующие вопросы:

- Как преодолеть консерватизм «многомерной» системы управления предприятия ОПК и формализм типовой СМК, стоящие на пути организационных изменений, и при этом обрести союзников и единомышленников среди коллег и руководителей?

- Как построить конструктивный диалог между «организационными бункерами» внутри компании?

- Как собрать полноценную бизнес-модель предприятия, как пазл, последовательно комбинируя отдельные процедуры и модели бизнес-процессов?

- Можно ли осуществить масштабные изменения в компании снизу вверх и от частного — к целому, последовательно решая множество локальных задач ради общей системной цели?

«Многомерная» система управления: специфика предприятий ОПК в сравнении с коммерческими предприятиями

ОКБ 149 было создано в 1947 году и с момента своего создания занималось разработкой отдельных приборов и бортовых комплексов для военной авиации и ракетостроения. В настоящее время АО РПКБ, созданное на базе ОКБ 149, не только разрабатывает, но и производит комплексы для большинства серийных и опытных российских самолётов и вертолётов. Под влиянием закрытого характера российского ОПК в целом, так же и здесь за минувшие десятилетия сложилась своя, консервативная система управления качеством, бизнес-процессы внутри которой существенно отличаются от таковых в «коммерческих» предприятиях свободного рынка.

Разработка, производство и обслуживание такого рода изделий строго регламентировано ГОСТ, ОСТ и различными нормативными документами. Контроль соблюдения этих нормативов осуществляется как внутренними службами организации, так и военной приёмкой. Более того, хотя концепция «Бережливого производства» говорит об избыточности функции контроля, о том, что она не приносит ценность конечному потребителю, система производства на таких предприятиях настроена на многоступенчатый контроль, что в некоторых случаях может приводить даже к перегибам, когда контролер становится ответственным за выпуск продукции, вместо самого производителя. В реальных условиях отойти от подобной практики сложно, так как она пронизывает как жизненный цикл изделия от разработки до утилизации, так и цепочки поставок (кооперации) при производстве подобных изделий. Это приводит к возникновению «многомерности» различных обязательных требований и условий (Рис. 1), которые оказывают влияние и непосредственно на производство, и на управление предприятием в целом, существенно усложняя процессы, которые в других условиях могли бы быть достаточно простыми.

Рис. 1. Многомерная система управления предприятия ОПК

Например, рассмотрим случай возникновения неисправности или сбоя работы какого-либо изделия в эксплуатации. Надёжность (безотказность) любых изделий не бывает абсолютной, она задается при разработке и строго контролируется при производстве и эксплуатации. Чтобы устранить влияние возможного сбоя на функционирование изделия, в военной технике и в авиации применяются различные способы резервирования функций важных устройств и приборов, чтобы в случае отказа одного из них, его функции исполнялись резервными устройствами. Таким образом, возникновение неисправности само по себе не является опасным для выполнения задачи. Однако каждый подобный случай должен быть исследован в строгом соответствии с ГОСТ РВ 15.703–2005. Например, отказ основного изделия может произойти по причине отказа комплектующего изделия, производимого другим поставщиком, которое в свою очередь отказывает из‑за электрорадиокомпонента, который производится третьим поставщиком. Все эти отказы должны быть последовательно исследованы для определения корневой причины отказа. По результатам исследования должны быть разработаны и реализованы мероприятия для исключения подобных случаев в будущем. При этом выпуск (приёмка) вновь производимой продукции может быть приостановлен на время проведения исследований, разработки и реализации мероприятий. А так как отказы являются случайной величиной то, получается, они способны остановить производственный процесс в любое время!

Конечно, эксперты процессных методов управления могут возразить, что природа «многомерности требований» не отличается от требований классического коммерческого предприятия, просто лежит в другой области и самих требований «просто больше». Однако формализм множества требований и обязательность их соблюдений в ежедневной деятельности предприятия ОПК создают большую вариативность в возможных вариантах протекания процессов. На взгляд автора, именно это приводит к неудачам во внедрении процессного подхода на предприятиях ОПК, когда линейная логика коммерческих предприятий прямо переносится на «многомерно» регламентированную работу предприятия ОПК.

«Организационные бункеры»: когда бизнес-процесс = блок организационной структуры

Другой особенностью предприятий российского ОПК является традиционное объединение всех функций и соответствующих им бизнес-процессов в отдельных и обособленных элементах организационной структуры.

Эта традиция идет со времен жесткой вертикальной интеграции всего государства и по сей день сохраняется на предприятиях, созданных в советском прошлом и работающих для нужд государства.

Такие крупные и в значительной степени обособленные и самодостаточные подразделения, как представляется, удачно назвать организационными бункерами: организационными сооружениями, способными самостоятельно решить сложнейшие задачи в рамках своего направления, но при этом страдающие от недостаточной связи между собой.

Распределение процессов между подразделениями компании является стандартным решением для структуры бизнес-процессов высшего уровня. Что не мешает, тем не менее, в дальнейшем сотрудникам разных служб встречаться друг с другом на схемах процессов следующих уровней — когда речь идет о коммерческих предприятиях.

Не так обстоят дела на предприятиях ОПК. Организационный бункер обладает, как правило, всеми необходимыми ресурсами и всей необходимой инфраструктурой для выполнения своих бизнес-процессов абсолютно без участия посторонних служб. Более того, это зачастую рассматривается многими руководителями как задача организационного развития подразделения.

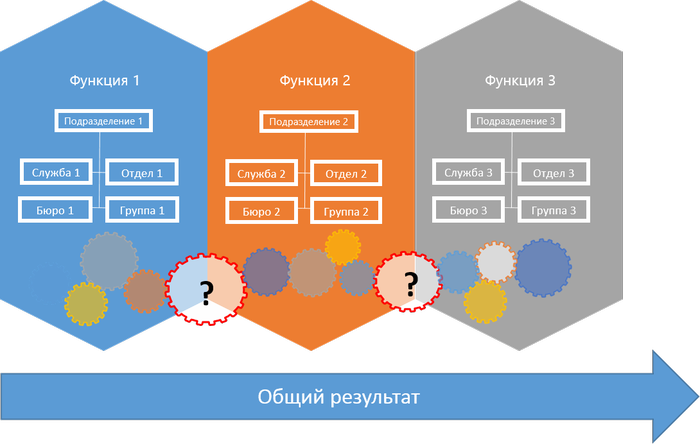

Когда же необходимость в горизонтальном взаимодействии между «бункерами» все-таки объективно возникает, то «бункеры», отрабатывая свое название, занимают позицию бескомпромиссной обороны. И место эффективного взаимодействия занимают бесконечные споры о том, кому из «бункеров» следует выполнить ту работу, которую они не могут разделить между собой (см. Рис. 2).

Рис. 2. Организационные бункеры в структуре предприятия

Очевидным следствием этой ситуации является отсутствие эффективного взаимодействия, которое приводит к негативным последствиям для процесса. Руководитель типичного «бункера» склонен сетовать на то, что поскольку «Отдел Х», участвующий в его процессе, организационно ему не принадлежит, то это и есть причина неудовлетворительных показателей его процесса.

СМК как точка отсчета

В таких условиях не только внедрение процессных методов управления является сложным, но даже и обсуждение их на уровне высшего руководства является непростой задачей, поскольку воспринимается как предложение изменить порядок работы, который сформировался в течение многих десятилетий и реально доказал свою работоспособность. При этом все понимают, что современный мир диктует свои требования: размер и функциональность современных электронных изделий кардинально отличается от тех, что были 25 лет назад, и это требует использования новых стандартов разработки изделий, новой элементной базы, программирования, применения новых технологий производства, и как продолжение этого ряда новых методов управления, в которых очевидного требования соблюдать ГОСТы и остальные нормы может быть недостаточно.

Одновременно с этим, практически каждое предприятие в стране сертифицировано по стандарту ISO 9001 и уже создало функционирующую СМК, которая содержит переложение всех наиболее значимых норм в локальные документированные стандарты. Поэтому СМК, как система, уже принятая предприятием и по определению объединяющая все организационные бункеры, пусть даже в рамках формально описанной системы процессов и процедур, может оказаться удачным фундаментом для изменений. Ведь, в отличие от, например, ГОСТов, не указывающих явно на способ исполнения того или иного требования и на распределение ответственности за его исполнение внутри предприятия, СМК содержит документированные процедуры, требующие чёткой регламентации взаимодействия для достижения качества продукции как общей цели предприятия.

Но что же представляет из себя СМК? Зачастую, это набор текстовых документов (Стандартов, документированных процедур, регламентов, требований), в которых описывается взаимодействие различных сотрудников и часто не в рамках одного процесса, а в рамках некой процедуры, которая является частью большого процесса. По этой причине у документов СМК часто нет формальных признаков процесса — чёткого входа и выхода, а также такого рода документы действуют в рамках «организационного бункера» т. е. подробно описывают взаимодействие внутри одного подразделения, слабо затрагивая взаимодействие с другими процессами, в том числе и по причине трудности совместного согласования этих документов. Однако, при всех этих недостатках, СМК — это функционирующая система, существующая на каждом предприятии, которую можно и нужно использовать для построения системы процессного управления предприятием.

Решение: от «типичной» СМК к процессно-ориентированной Системе качественного менеджмента

Аббревиатура СМК имеет разные трактовки. Традиционная — это система менеджмента качества, т. е. некая система, которая обеспечивает надлежащий уровень качества продукции, причём под качеством подразумевается, по всей видимости, потребительское качество. Однако, если продукция производится обученными сотрудниками из соответствующих компонентов и материалов, по правильной конструкторской/технологической документации и на подходящем оборудовании — где здесь место некачественному продукту? А обеспечение этих условий и есть процесс управления предприятием. Поэтому, по мнению автора, было бы более корректно назвать СМК «системой качественного менеджмента» от более корректного перевода quality management system, от которого и пошло СМК как «система менеджмента качества». Поэтому система СМК сама по себе декларирует наличие процессного подхода и прямо требует его внедрения. Однако из опыта работы и результатов аудитов предприятий-поставщиков известно, что процессы в СМК часто обозначены формально, а практический опыт работы показывает сложность быстрого внедрения полноценной процессной модели управления на предприятиях ОПК по причинам, описанным выше.

Что было сделано для преодоления барьеров? Прежде всего, для всех процедур ввели требование — подготовку схемы процесса. В качестве поддерживающего инструментария была выбрана система Business Studio. Ее особенность заключается в том, что она может применяться на всех этапах «процессной зрелости» предприятия: на первом этапе система позволяет визуализировать процедуры и вовлечённых в них сотрудников, на втором этапе — связать разные процедуры в процессы, и на третьем — перейти к управлению по целям, организационному проектированию на основе единой модели предприятия. Но обо всем по порядку.

На первом этапе было проведено обучение системе Business Studio 45 сотрудников в разных отделах. Это помогло не только визуализировать процессы и убрать «бутылочное горлышко» с отдела качества, как «отрисовщика процессов», но и получить «агентов влияния» в распространении процессного подхода. Описание процессов дало возможность увидеть иерархичность процессов — процессов верхнего уровня (для них сразу нашлось применение нотации IDEF0) и процессов более низкого уровня, для которых используется нотация «процедура». Такой подход позволил наглядно показать, как работает матричная структура управления, когда для выполнения той или иной функции необязательно, чтобы сотрудники находились в подчинении у одного руководителя. Это продемонстрировано на Рис. 3, где представлена процедура проведения испытаний отремонтированного изделия, в которых участвуют различные отделы, подчинённые разным функциональным подразделениям, а вся процедура является частью процесса ремонта, Рис. 4.

Рис. 3. Процедура проведения испытаний

Рис. 4. Процедура ремонта

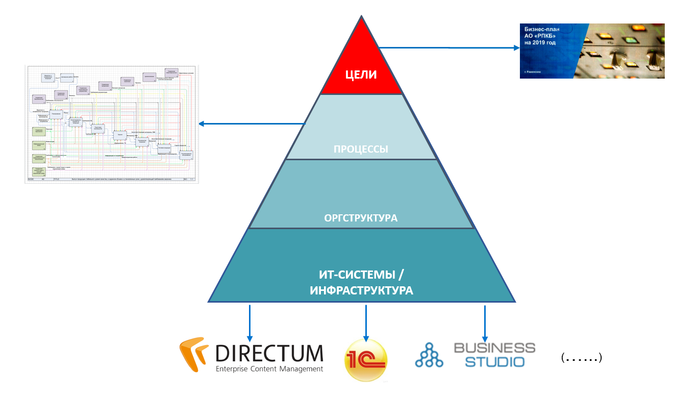

Далее начато объединение разрозненных процессов в основные процессы, которые непосредственно производят ценность для потребителей. И это тот этап, на котором мы сейчас находимся. И именно на этом этапе сейчас создаётся «бесшовная» модель предприятия, когда все процессы и процедуры перестают быть разрозненными, а объединяются друг с другом с помощью входов и выходом. Одновременно с этим становятся видны «белые пятна», т. е. пробелы в функциональности, несоответствие входов и выходов, которые постепенно устраняются. При этом по-прежнему сохраняется описание той «многомерности требований», присущей предприятию, но одновременно с этим становится возможным переход на процессное управление, которое может характеризоваться «классической» схемой: бизнес-план предприятия задаёт стратегические и операционные цели, которые с помощью описанных процессов превращаются в понятные, исполняемые задачи. Их решение ведётся с помощью персонала, работающего в матричной организационной структуре, а управление действиями осуществляется с помощью различных систем, таких как Директум, 1С, Business Studio и других, принятых на предприятии, Рис. 5.

Рис. 5. Перспективная СМК АО РПКБ: достижение целей предприятия с опорой на современные информационные системы

Эволюция против революции: выводы

В завершение, подведем итоги и выделим основные этапы внедрения процессных методов, когда за основу берётся СМК:

- Внедрение практики использования процессных схем для описания частных, маленьких подпроцессов или процедур для получения навыков описания процессов в организации и решения частных задач, таких как описание взаимодействия разных подразделений в общем процессе.

- Составление крупных, значимых процессов из маленьких подпроцессов, полученных на первом этапе, как картинку из пазлов. При этом становится возможным стыковать процессы между собой и обеспечивать управление работой участвующих подразделений в «матричном» режиме.

- После того как будут сложены «пазлы» основных процессов и организация достигнет определённой зрелости в понимании взаимосвязи процессов друг с другом, а также первичности процессов перед организационной структурой, возможно переходить к полноценной модели процессного управления.

Преимуществами подобного подхода является эволюционность, когда развитие процессных методов управления не замещает существующую СМК и не идёт некоей параллельной инициативой, а дополняет СМК практическими способами управления процессами. К тому же логика «развития существующей системы СМК» вместо «внедрения популярной в бизнес-сообществе новинки — процессного подхода» намного лучше воспринимается руководителями предприятий, и значительно упрощает их вовлечение в развитие процессных методов управления. Этот подход позволяет сохранить наработки в области описания процедур, которые хорошо отражают многомерность требований к предприятиям ОПК, являются плодом работы не одного поколения людей и представляют значительную интеллектуальную ценность.

К недостаткам подхода «снизу-вверх» я бы отнёс время внедрения. С учетом упомянутой отраслевой специфики в нашей компании этот процесс идёт около двух лет, и мы находимся на втором этапе, собирая значимые процессы из «пазлов» отдельных процедур. Работа по построению системы может занять ещё год-полтора. С другой стороны, цикл разработки и постановки на производство новых изделий в нашей отрасли исчисляется годами. В условиях строгого регулирования, например, при осуществлении гособоронзаказа, разработка и производство, начатые по одному процессу, скорее всего не смогут быть скорректированы до завершения, и поэтому все новшества будут применены уже на новых изделиях. Поэтому длительный срок в принципе согласуется с ритмом жизни предприятия и во многих случаях не будет являться критическим недостатком.

Таким образом симбиоз Системы Менеджмента Качества предприятия и современных инструментов является надёжным способом перевода предприятия на процессные методы управления и может быть использован на предприятиях машиностроения и ОПК.

Источник: Портал "Управление производством".

Октябрь 2019 г.